Drinor är ett utvecklingsbolag med bas i Karlstad som utvecklar en teknik för kontinuerlig mekanisk avvattning av fuktigt material. Tekniken har testats i labbskala och kortare tester har genomförts i en pilotanläggning placerad hos Rindi i Älvdalen. Under hösten har långtidstester startat. Alexander Thelander på Drinor berättar här om erfarenheterna hittills och planerna framöver.

Installationen av pilotanläggningen vid Rindis pelletsfabrik i Älvdalen påbörjades i mars. Under våren och sommaren har ett antal tester genomförts bland annat i samarbete med PELS – Pelletsutvecklingsprojektet inom SLU. Flera positiva resultat kom fram.

Långtidstest

Ett långtidstest startades vid Rindis pelletsfabrik i samband med att PELS vid SLU hade en workshop i Älvdalen 18–19 september.

Vi siktar på att köra anläggningen i 1 000 timmar i olika steg och hoppas nå ett antal milstolpar i utvecklingsarbetet på vägen, berättar Alexander Thelander.

Tar bort hälften av vattnet

Fukthalten i råvaran som matas in i pressen varierar normalt mellan 50 och 60 procent med ett snitt på 55 procent. Drinors press kan ta bort hälften av vattnet i råvaran med endast fem procent av energiåtgången jämfört med en termisk tork.

– Pressen avlägsnar så pass mycket vatten till en så låg kostnad att det blir intressant för pelletsproducenter att använda tekniken, säger Alexander Thelander.

När den mekaniska pressen tagit bort hälften av vattnet kan resten av vattnet torkas bort på vanligt sätt med en termisk tork ner till önskad fukthalt. Pressen kan pressa bort så kallat fritt vatten. Det är rationellt att torka med en mekanisk press ner till 36–38 procents fukthalt.

Flera fördelar

En fördel med pressen är att den ger en jämn fukthalt på materialet som lämnar pressen oberoende av fukthalten på den råvara som går in i pressen. Vintertid när spånet är fruset blir prestandan sämre men fortfarande klarar pressen att torka materialet ner till 43 procents fukthalt enligt de tester som gjordes i vintras.

Lägre kostnad

Den mekaniska pressen ger en energibesparing som medför en lägre kostnad för att torka råvaran. Energibesparingen blir 0,55 MWh per producerat ton träpellets.

Vi räknar med en återbetalningstid på mellan ett och två år för en investering i en mekanisk press, säger Alexander Thelander.

I Sverige används cirka 1,6 miljoner ton pellets per år, användning av mekanisk avvattning skulle ge en energibesparing i produktionen på 880 000 MWh per år. I Europa används totalt 20,3 miljoner ton träpellets. Mekanisk avvattning skulle kunna ge en energibesparing på drygt 11 TWh, enligt ett räkneexempel från Drinor.

Högre kvalitet

Resultaten från SLUs tester och analyser visar att pressen ger två andra mervärden utöver energibesparingen. Det första är att slutprodukten får en något lägre askhalt eftersom en del av de extraktivämnen som återfinns i askan följer med vattnet som pressas ut. Den andra fördelen är att den färdiga pelletsen håller en högre mekanisk hållfasthet vid samma fukthalt.

Ökad torkkapacitet

Det finns ytterligare en aspekt som kan vara intressant för de befintliga pelletsfabriker som vill öka sin produktionskapacitet till en lägre kostnad. I och med att hälften av råvarans vatteninnehåll tas bort i den mekaniska avvattningen frigörs kapaciteten i den termiska torken. Det innebär att dubbla mängden sågspån kan torkas utan behov av investering i en större termisk tork och ny panna.

För en pelletsfabrik som årligen producerar 90 000 ton pellets kan energibesparingen motsvara nio miljoner kronor per år i minskade kostnader. Värdet av den ökade torkkapaciteten motsvarar omkring 15 miljoner kronor.

Vi ser en marknad för vår press både i Sverige och internationellt. Det finns ett stort intresse av att öka kapaciteten på befintliga anläggningar genom att bygga om en pelletsfabrik och sätta in en mekanisk press före den befintliga torken, säger Alexander Thelander.

Från pilot till kommersiell produkt

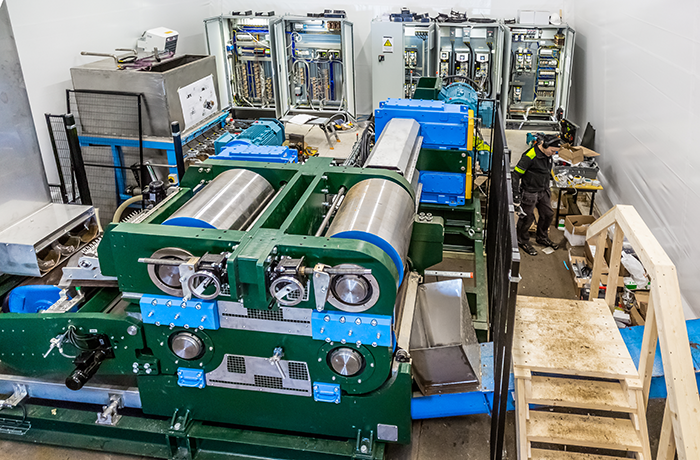

– Vi är nu inne i en fas med syftet att ta fram en kommersiell produkt och det är en hel del ingenjörsarbete som pågår. Det är flera skillnader mellan pilotanläggningen och den kommersiella produkten. För det första är pilotanläggningen utrustad med extra utrustning för att styra, kontrollera, mäta och logga data. Pilotanläggningen har också två par med valsar för att kunna testa olika råvaror. Den kommersiella maskinen blir enklare, får en mer effektiv paketering och ett annat pris. säger Alexander Thelander.

Nästa steg

Nästa steg för Drinor är att tillverka en så kallad nollserie bestående av fem pressmaskiner och placera ut dessa på pelletsfabriker för att få mer data och erfarenheter.

– Nollserien planerar vi att tillverka hos CS-Produktion i Säffle. De har tillverkat labbmaskinen och pilot-anläggningen och håller en hög kvalitet vid tillverkning i små serier. Längre fram behöver vi hitta samarbetspartner för tillverkning av större serier samt för service internationellt, avslutar Alexander Thelander.

Denna artikel publicerades först i Bioenergi nr 5 – 2018 som du hittar i vårt e-tidningsbibliotek